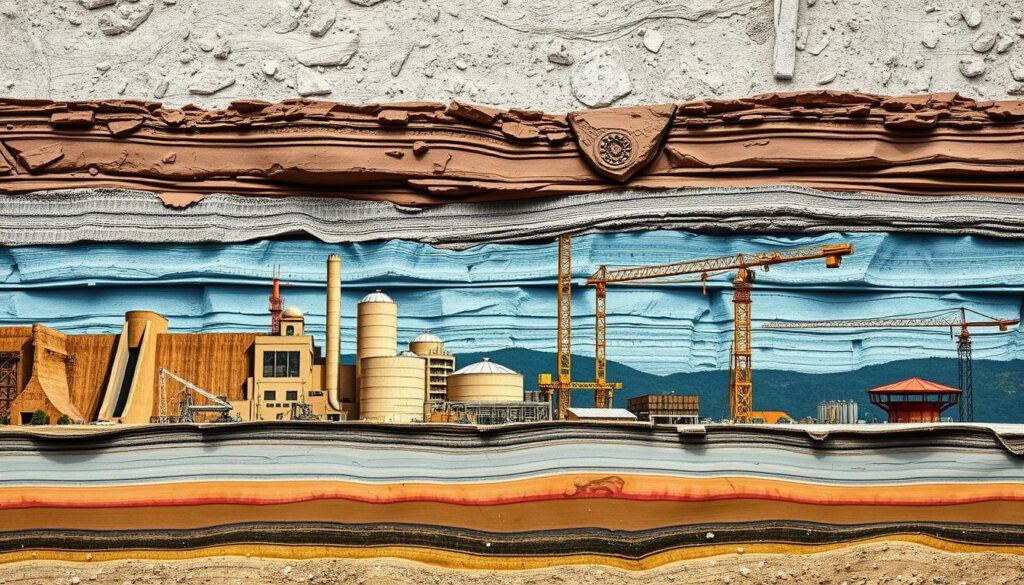

Cement jest niezwykle ważnym materiałem budowlanym, a jego produkcja opiera się na surowcach mineralnych, takich jak skała osadowa do wyrobu cementu. Skała osadowa jest jednym z głównych składników cementu, a jej właściwości decydują o jakości końcowego produktu.

Z czego robi się cement, jest to pytanie, które interesuje wielu ludzi, którzy chcą zrozumieć proces produkcji tego materiału.

Warto wiedzieć, że cement jest spoiwem hydraulicznym o właściwościach wiążących, otrzymywanym z surowców mineralnych, takich jak margiel, glina czy wapień. Skała osadowa, w tym , jest kluczowym elementem w produkcji cementu, a jej rodzaje, takie jak piaskowiec arkozowy, piaskowiec kwarcytowy, piaskowiec szarogłazowy, piaskowiec łupany, piaskowiec szlifowany, piaskowiec polerowany, piaskowiec elastyczny, piaskowce wapienne i gipsowe, są wykorzystywane w zależności od zastosowania i potrzeb konstrukcyjnych.

Podstawowe składniki cementu

Cement jest materiałem budowlanym, który składa się z kilku podstawowych składników. Margiel wapienny jest głównym składnikiem cementu, a jego jakość decyduje o właściwościach końcowego produktu. Glina pełni rolę regulatora w procesie produkcji, a dodatki mineralne wzbogacają cement o nowe właściwości.

Składniki cementu, takie jak margiel wapienny, glina i dodatki mineralne, są pozyskiwane z zakładowych kopalni odkrywkowych i poddawane procesom kruszenia, przemiału oraz homogenizacji. Klinkier portlandzki, który jest produktem wypalania tych składników, jest następnie mielony z gipsem, aby uzyskać cement portlandzki.

Rola margielu wapiennego

Margiel wapienny jest głównym składnikiem cementu, stanowiąc około 80% jego masy. Jego jakość decyduje o właściwościach końcowego produktu, takich jak wytrzymałość i trwałość.

Wpływ gliny na produkcję cementu

Glina pełni rolę regulatora w procesie produkcji cementu, wpływając na tempo wiązania i twardnienia cementu. Dodatki mineralne, takie jak żużel wielkopiecowy, popiół lotny, kamień wapienny, pełnią funkcję wypełniacza, poprawiając właściwości cementu.

W procesie produkcji cementu, składniki takie jak margiel wapienny, glina i dodatki mineralne są łączone w określonych proporcjach, aby uzyskać pożądane właściwości cementu. Klinkier portlandzki, który jest produktem wypalania tych składników, jest następnie mielony z gipsem, aby uzyskać cement portlandzki, który jest najczęściej stosowanym rodzajem cementu w budownictwie.

Skała osadowa – fundament produkcji cementu

Skała osadowa jest niezwykle ważnym składnikiem w produkcji cementu, pełniąc rolę fundamentu dla całego procesu. Jej właściwości, takie jak skład chemiczny i struktura, decydują o jakości końcowego produktu.

W produkcji cementu, skała osadowa jest źródłem wapnia, który jest niezbędny do tworzenia mieszanki cementowej. Wapń jest głównym składnikiem cementu, odpowiedzialnym za jego wytrzymałość i trwałość.

| Składnik | Ilość |

|---|---|

| Cement | 400 kg |

| Piasek | 600 kg |

| Żwir | 1300 kg |

| Woda | 190 l |

Właściwa proporcja składników jest kluczowa dla uzyskania wysokiej jakości betonu. Skała osadowa, jako fundament produkcji cementu, odgrywa więc niezwykle ważną rolę w całym procesie.

Proces technologiczny wytwarzania cementu

Proces technologiczny wytwarzania cementu jest skomplikowany i wymaga uwagi na każdym etapie. Rozpoczyna się od wydobycia surowców, takich jak wapień i glina, które są następnie rozdrabniane do odpowiedniej wielkości. Następnie surowce są poddawane procesowi wypalania klinkieru, który odbywa się w piecach obrotowych w temperaturze 1450°C.

W dalszej części procesu, klinkier jest chłodzony i mielony w młynach kulowych razem z dodatkami, takimi jak gips, kamień wapienny, popiół i żużel. Kontrola jakości jest niezwykle ważna na każdym etapie procesu, aby zapewnić, że ostateczny produkt spełnia wymagane normy.

Wypalanie klinkieru

Wypalanie klinkieru jest jednym z najważniejszych etapów procesu technologicznego wytwarzania cementu. Odbywa się w piecach obrotowych, gdzie temperatura gazów wewnątrz pieca dochodzi do około 2000°C. W tym procesie surowce są przekształcane w klinkier, który jest następnie chłodzony i mielony.

Proces mielenia składników

Proces mielenia składników jest kolejnym ważnym etapem wytwarzania cementu. Odbywa się w młynach kulowych, gdzie klinkier jest mielony razem z dodatkami. Ten proces pozwala uzyskać cement o odpowiedniej jakości i właściwościach.

Kontrola jakości na każdym etapie

Kontrola jakości jest niezwykle ważna w procesie technologicznym wytwarzania cementu. Odbywa się na każdym etapie, od wydobycia surowców po ostateczny produkt. Dzięki temu można zapewnić, że cement spełnia wymagane normy i jest odpowiedni do użytku w budownictwie.

Historia wykorzystania cementu portlandzkiego

Cement portlandzki ma długą historię, sięgającą XIX wieku. Jego wynalazca, Joseph Aspdin, otrzymał patent na produkcję cementu portlandzkiego w 1824 roku. Od tego czasu cement portlandzki stał się podstawowym materiałem budowlanym na całym świecie.

Wykorzystanie cementu portlandzkiego w budownictwie przyczyniło się do rozwoju nowych technologii i materiałów. Na przykład, wynalezienie betonu zbrojonego w połowie XIX wieku umocniło pozycję betonu jako popularnego materiału budowlanego.

Niektóre z najważniejszych faktów o historii cementu portlandzkiego to:

- Cement portlandzki został wynaleziony w 1824 roku przez Joseph Aspdina.

- Wyspa Portland w hrabstwie Dorset stała się inspiracją dla nazwy „portlandzki” przy opatentowaniu cementu.

- Beton z cementem portlandzkim zyskał na jakości, co przyczyniło się do jego globalnej popularności.

| Rok | Wydarzenie |

|---|---|

| 1824 | Joseph Aspdin otrzymał patent na produkcję cementu portlandzkiego. |

| 1879 | Patent na beton zbrojony został opatentowany. |

| 1891 | Pierwszy most żelbetowy w Polsce powstał w Krakowie na rzece Rudawie. |

Z czego robi się cement – szczegółowy opis procesu

Proces produkcji cementu jest skomplikowany i wymaga uwagi na każdym etapie. Metoda sucha i metoda mokra są dwoma głównymi metodami produkcji cementu. Proces produkcji cementu składa się z kilku etapów, w tym wypalania klinkieru, mielenia składników i kontroli jakości.

Metoda sucha

Metoda sucha polega na wypalaniu klinkieru w temperaturze 1450°C, a następnie mieleniu składników. Jest to metoda bardziej efektywna i wydajna, ale wymaga specjalistycznego sprzętu.

Metoda mokra

Metoda mokra polega na mieszaniu składników z wodą, a następnie wypalaniu klinkieru. Jest to metoda starsza, ale nadal stosowana w wielu zakładach produkcyjnych. Proces produkcji cementu za pomocą metody mokrej jest bardziej czasochłonny, ale pozwala na produkcję cementu o wysokiej jakości.

W obu metodach proces produkcji cementu wymaga starannej kontroli jakości, aby zapewnić, że produkt końcowy spełnia wymagane normy. Proces produkcji cementu ma istotny wpływ na środowisko, dlatego też branża cementowa stara się wprowadzać coraz to nowocześniejsze i bardziej ekologiczne rozwiązania.

| Metoda | Opis | Wydajność |

|---|---|---|

| Metoda sucha | Wypalanie klinkieru w temperaturze 1450°C | Wysoka |

| Metoda mokra | Mieszanie składników z wodą, wypalanie klinkieru | Średnia |

Rodzaje skał wykorzystywanych w przemyśle cementowym

W przemyśle cementowym wykorzystuje się różne rodzaje skał, w tym wapień i łupki ilaste. Wapień jest skałą osadową, która składa się z węglanu wapnia, i jest wykorzystywany jako źródło wapnia w produkcji cementu.

Łupki ilaste są skałami osadowymi, które składają się z minerałów ilastych, i są wykorzystywane jako regulator w procesie produkcji cementu. Oto niektóre z najważniejszych rodzajów skał wykorzystywanych w przemyśle cementowym:

- Wapień: jest skałą osadową, która składa się z węglanu wapnia

- Łupki ilaste: są skałami osadowymi, które składają się z minerałów ilastych

Wapień i jego właściwości

Wapień jest jednym z najważniejszych składników w produkcji cementu. Jest skałą osadową, która składa się z węglanu wapnia, i jest wykorzystywany jako źródło wapnia w produkcji cementu.

Znaczenie łupków ilastych

Łupki ilaste są skałami osadowymi, które składają się z minerałów ilastych, i są wykorzystywane jako regulator w procesie produkcji cementu. Są one niezbędne do uzyskania odpowiedniej konsystencji i wytrzymałości cementu.

Wpływ produkcji cementu na środowisko naturalne

Produkcja cementu ma znaczący wpływ na środowisko naturalne, głównie z powodu emisji dwutlenku węgla (CO2). Proces wypalania klinkieru w piecu obrotowym osiąga temperaturę około 1450 stopni Celsjusza, co prowadzi do emisji gazów cieplarnianych.

Przemysł cementowy wprowadza działania proekologiczne, takie jak stosowanie paliw alternatywnych i recykling odpadów produkcyjnych. Rozwój cementów o niskiej emisji CO2, takich jak cement geopolimerowy, ma na celu zmniejszenie wpływu produkcji cementu na środowisko naturalne.

Oto przykładowe emisje pyłu z różnych metod produkcji cementu w Polsce:

- Sucha/4-stopniowy wymiennik cyklonowy: od 41,3 do 97,1 mg/Nm3

- Sucha/3-stopniowy wymiennik cyklonowy+kalcynator: 6,2 mg/Nm3

- Mokra/piec długi: od 12,2 do 66,9 mg/Nm3

Wykorzystanie odpadów w przemyśle cementowym może obniżyć emisje CO2, zmniejszyć zużycie energii na wydobycie surowców naturalnych i obniżyć udział klinkieru w cementowaniu, przyczyniając się do poprawy bilansu ekologicznego.

Nowoczesne technologie w produkcji cementu

W dzisiejszym przemyśle cementowym nowoczesne technologie odgrywają kluczową rolę w poprawie efektywności i jakości produktu.

Automatyzacja procesów jest jednym z najważniejszych kierunków rozwoju, pozwalając na redukcję kosztów i zwiększenie wydajności. Innowacje w składzie mieszanek umożliwiają tworzenie nowych rodzajów cementu o lepszych właściwościach.

Przykłady zastosowania nowoczesnych technologii

- Stosowanie systemów automatycznego sterowania procesami produkcyjnymi

- Wprowadzanie nowych, bardziej efektywnych metod mielenia składników

- Badania nad nowymi składnikami i dodatkami do cementu

Innowacje i nowoczesne technologie, takie jak automatyzacja, są wykorzystywane w produkcji cementu, aby poprawić efektywność i jakość produktu, jednocześnie redukując wpływ na środowisko.

| Typ cementu | Skład | Zastosowanie |

|---|---|---|

| CEM I | Cement portlandzki | Budownictwo ogólne |

| CEM II | Cement portlandzki wieloskładnikowy | Budownictwo specjalistyczne |

Zastosowanie różnych typów cementu

Cement jest podstawowym składnikiem w budownictwie, a jego zastosowanie jest bardzo szerokie. W zależności od rodzaju cementu, może być on wykorzystywany do różnych celów, takich jak budowa dróg, mostów, budynków mieszkalnych i przemysłowych.

Wśród różnych typów cementu, cement portlandzki jest najczęściej wykorzystywany ze względu na swoje dobre właściwości i niską cenę. Jest on stosowany w budownictwie, drogownictwie i innych dziedzinach, gdzie wymagana jest wysoka wytrzymałość i trwałość.

Rodzaje cementu

Obok cementu portlandzkiego, istnieją również cementy specjalne, które są wykorzystywane w specjalnych aplikacjach, gdzie wymagane są szczególne właściwości. Przykładami takich cementów są cement hutniczy i cement pucolanowy.

Oto kilka przykładów zastosowania różnych typów cementu:

- Cement portlandzki: budowa dróg, mostów, budynków mieszkalnych i przemysłowych

- Cement hutniczy: budowa konstrukcji podwodnych i w przemyśle wiertniczym

- Cement pucolanowy: prace w wysokich temperaturach i szybkotwardniejący

Wybór odpowiedniego rodzaju cementu jest bardzo ważny, ponieważ może on wpłynąć na trwałość i wytrzymałość konstrukcji. Dlatego też, przed rozpoczęciem budowy, należy dokładnie rozważyć, jaki rodzaj cementu będzie najlepszy do danego projektu.

Właściwości fizyko-chemiczne cementu

Cement jest materiałem o unikalnych właściwościach fizyko-chemicznych, które decydują o jego jakości i zastosowaniu. Właściwości te obejmują skład chemiczny, strukturę, gęstość, porowatość i inne.

Właściwości fizyko-chemiczne cementu są kluczowe dla jego wytrzymałości i trwałości. Na przykład, cement biały charakteryzuje się większą wytrzymałością na ściskanie i zginanie niż cement szary. Ponadto, cement biały zawiera mniej tlenków żelaza i manganu niż cement szary, co wpływa na jego wyższą odporność na korozję.

Oto niektóre właściwości fizyko-chemiczne cementu:

- Gęstość: 3,05-3,20 g/cm³

- Powierzchnia właściwa: 3500-4500 cm²/g

- Wytrzymałość na ściskanie: >52,5 MPa po 28 dniach

Właściwości fizyko-chemiczne cementu są istotne dla jego zastosowania w różnych dziedzinach, takich jak budownictwo, architektura i inżynieria. Dlatego też, producenci cementu starają się poprawiać właściwości fizyko-chemiczne swoich produktów, aby spełnić wymagania klientów i zapewnić najwyższą jakość.

Kontrola jakości w zakładach cementowych

Kontrola jakości w zakładach cementowych jest niezwykle ważna, aby zapewnić jakość produktu. Proces ten obejmuje badania laboratoryjne, które są wykorzystywane do oceny jakości cementu, a także standardy przemysłowe, które są stosowane, aby zapewnić zgodność z wymaganiami.

W celu zapewnienia kontroli jakości, zakłady cementowe muszą wdrożyć systemy oceny zgodności, takie jak certyfikowana Zakładowa Kontrola Produkcji (ZKP). System ten obejmuje różne poziomy kontroli, w tym kontrolę normalną i kontrolę ulgową.

W poniższej tabeli przedstawiono przykładowe poziomy kontroli i ich wymagania:

| Poziom kontroli | Wymagania |

|---|---|

| Kontrola normalna | Ocena jakości produktu na podstawie próbek |

| Kontrola ulgowa | Zmniejszenie liczby próbek do badań, przy zachowaniu stałej kwalifikującej |

Wdrożenie systemu kontroli jakości w zakładach cementowych pozwala na zapewnienie jakości produktu, a także na redukcję kosztów związanych z reklamacjami. Dlatego też, badania laboratoryjne i standardy przemysłowe są tak ważne w procesie produkcji cementu.

Przyszłość przemysłu cementowego w Polsce

Przemysł cementowy w Polsce stoi przed wyzwaniami, lecz także wielkimi szansami rozwoju. Kluczową rolę będą odgrywać nowoczesne technologie oraz innowacje, które umożliwią redukcję emisji CO₂ oraz poprawę efektywności energetycznej. Szacuje się, że inwestycje w technologie wychwytywania i wykorzystywania CO₂ (CCU) mogą doprowadzić do 150% wzrostu zapotrzebowania na energię elektryczną w sektorze cementowym.

Cementownie w Polsce muszą także dostosować się do nowych regulacji środowiskowych, takich jak Mechanizm Graniczny Dostosowania Emisji Węglowej (CBAM), który zapewni im konkurencyjność wobec importu z krajów nieobjętych polityką klimatyczną. Planowane wycofanie darmowych uprawnień do emisji CO₂ od 2026 roku spowoduje wzrost kosztów dla branży o ponad 5 mld PLN rocznie. Jednocześnie rośnie zapotrzebowanie na cement, sięgające blisko 20 mln ton rocznie w Polsce. Dlatego przyszłość przemysłu cementowego w Polsce zależeć będzie od strategicznych inwestycji, innowacji technologicznych oraz dostosowania się do nowych regulacji środowiskowych.