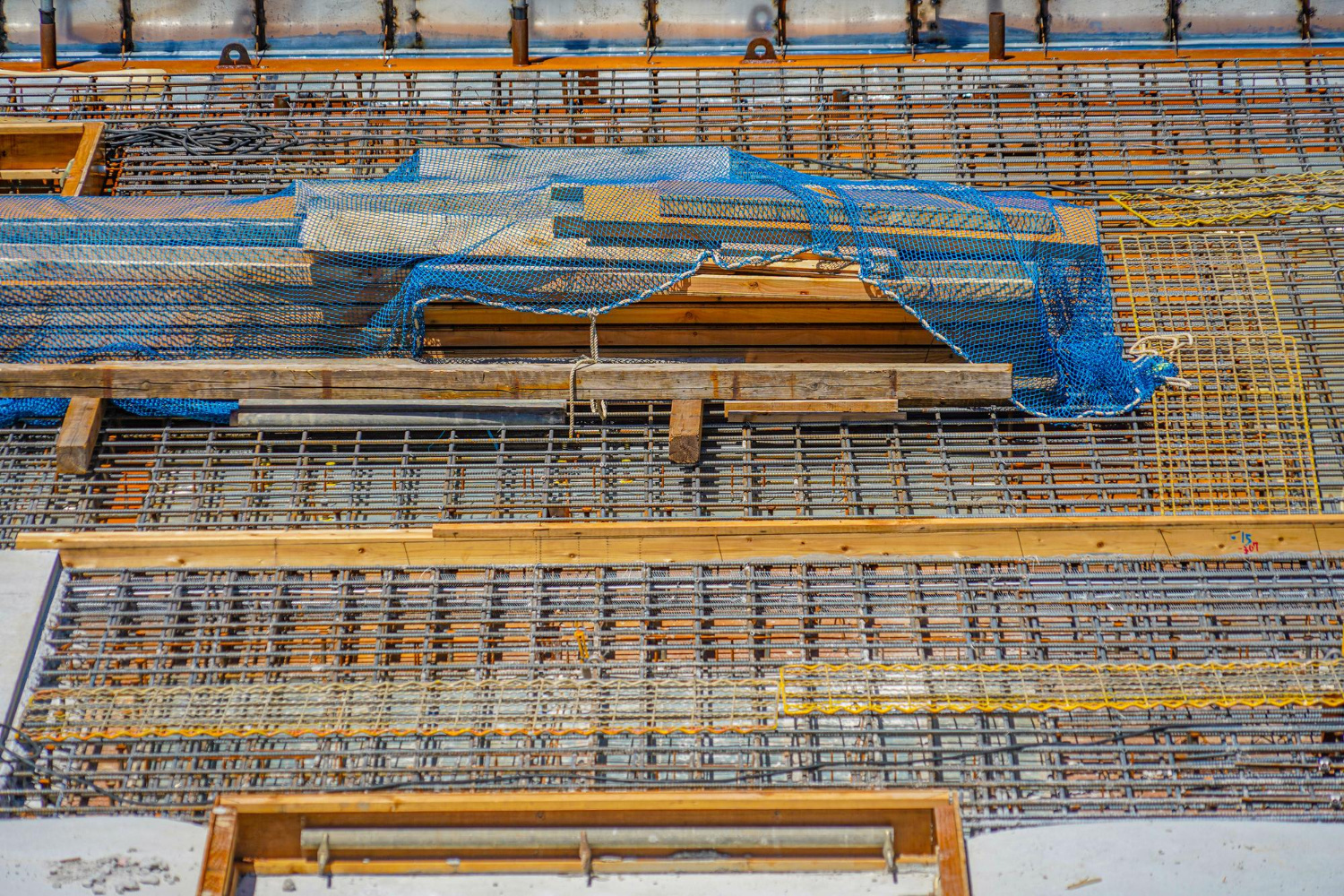

W inżynierii lądowej konstrukcje wielkogabarytowe – takie jak przyczółki mostowe, ściany oporowe, silosy czy wysokie kondygnacje biurowców – stawiają przed wykonawcą ekstremalne wyzwania. Podczas betonowania, parcie hydrostatyczne płynnej mieszanki na ścianki szalunku osiąga wartości rzędu 40, 60, a nawet 80 kN/m². W tym układzie sił, płyta szalunkowa i dźwigar są jedynie elementami przekazującymi obciążenie. Prawdziwym „mięśniem” konstrukcji, który musi utrzymać te potężne siły w ryzach, jest niepozorny układ: pręt gwintowany (ściąg) i nakrętka. Analiza awarii budowlanych pokazuje, że to właśnie zerwanie ściągu lub pęknięcie nakrętki jest najczęstszą przyczyną katastrofalnego w skutkach rozerwania deskowania.

Projektowanie szalunków dla konstrukcji masywnych to gra na krawędzi wytrzymałości materiałów. Dążenie do przyspieszenia tempa betonowania (szybki przyrost mieszanki w pionie) wykładniczo zwiększa parcie na deskowanie. W takich warunkach stosowanie osprzętu o nieznanych parametrach jest technologiczną ruletką. Bezpieczeństwo zapewnia jedynie certyfikowany system kotwienia, w którym każdy element – od stali ściągu po żeliwo nakrętki – ma zdefiniowaną i przetestowaną granicę plastyczności oraz siłę niszczącą.

Dlaczego ściągi szalunkowe są najbardziej obciążonym elementem deskowania?

Ściąg szalunkowy pracuje w ekstremalnie trudnym stanie naprężenia rozciągającego, gdzie każda wada materiałowa stali lub błąd w geometrii gwintu może prowadzić do natychmiastowego zerwania pod obciążeniem.

Profesjonalne ściągi szalunkowe (pręty gwintowane typu Dywidag, najczęściej DW15) nie są zwykłymi prętami gwintowanymi dostępnymi w markecie. Są to elementy wykonane ze stali wysokogatunkowej, często walcowanej na zimno, co zapewnia im znacznie wyższą wytrzymałość na rozciąganie niż standardowa stal zbrojeniowa.

Kluczowym parametrem jest tu spawalność i udarność. W konstrukcjach wielkogabarytowych ściągi poddawane są obciążeniom dynamicznym (uderzenia zrzucanego betonu, wibracje buławami). Tani zamiennik o kruchej strukturze krystalicznej może pęknąć „szklanym pęknięciem” przy nagłym skoku ciśnienia. Dlatego inżynierowie nadzoru coraz częściej wymagają atestów hutniczych potwierdzających skład chemiczny stali, z której wykonano ściągi – dokumentów, które bez problemu dostarcza renomowany polski producent, a których często brakuje przy imporcie z Azji.

Jaką funkcję pełnią nakrętki talerzowe w systemie przenoszenia sił?

Nakrętka talerzowa jest elementem transformującym siłę punktową (z pręta) na siłę powierzchniową, co zapobiega zniszczeniu (zmiażdżeniu) konstrukcji drewnianej lub stalowej rygla szalunkowego.

Wielkość ma znaczenie. Przy dużym parciu betonu, zastosowanie małych nakrętek (np. o średnicy talerza 70 mm) może spowodować wgniecenie ich w materiał szalunku, co prowadzi do utraty geometrii ściany („brzuchy” na betonie). W konstrukcjach inżynierskich standardem są duże nakrętki talerzowe o średnicy 100 mm lub 120 mm, często wyposażone w przegub, który pozwala na montaż ściągu pod kątem (niezbędne przy ścianach pochyłych lub łukowych).

Krytyczna jest również jakość gwintu wewnętrznego nakrętki. Musi on być idealnie spasowany z gwintem ściągu, aby siła była przenoszona przez całą powierzchnię zwojów. W tanich odlewach zdarza się, że gwint „ścina się” (zrywa) przy obciążeniu znacznie niższym niż nominalne, co w efekcie działa jak bomba z opóźnionym zapłonem.

Atesty i certyfikaty – papierologia czy realne bezpieczeństwo?

W kontekście odpowiedzialności karnej i cywilnej kierownika budowy, atest nie jest „papierkiem”, lecz dowodem na to, że zastosowano wyrób budowlany dopuszczony do obrotu i gwarantujący deklarowane parametry.

Na polskim rynku budowlanym wciąż można spotkać akcesoria, które nie posiadają znaku budowlanego B ani zgodności z normami DIN/PN-EN. Stosowanie ich w konstrukcjach wielkogabarytowych jest proszeniem się o prokuratora. Firma GP-SYSTEM poddaje swoje produkty rygorystycznym testom niszczącym w instytutach badawczych (np. IMBiGS).

Badania te określają siłę zrywającą dla całego zestawu (ściąg + nakrętka). Inżynier projektujący deskowanie musi wiedzieć, że dany punkt kotwienia wytrzyma np. 190 kN (ok. 19 ton). Jeśli rzeczywista wytrzymałość taniego zamiennika wynosi 120 kN, a projekt zakładał 150 kN, katastrofa jest tylko kwestią czasu.

Dlaczego lokalna produkcja to gwarancja powtarzalności parametrów?

Produkcja w Polsce, w oparciu o europejskie normy i surowce, eliminuje ryzyko tzw. „zmienności partii”, które jest typowe dla importu kontenerowego.

Największym zagrożeniem dla bezpieczeństwa szalunku nie jest niska jakość per se, ale jej nieprzewidywalność. Importer może sprowadzić jedną partię dobrej jakości, a kolejną – wizualnie identyczną – wykonaną z gorszego stopu. Na budowie nikt nie jest w stanie tego zweryfikować „na oko”.

Współpraca z partnerem takim jak GP-SYSTEM daje pewność inżynierską. Proces produkcji jest monitorowany, a każda partia nakrętek czy ściągów ma te same właściwości mechaniczne. Dzięki temu konstruktorzy mogą bezpiecznie projektować szalunki wysokie na 6-8 metrów, wiedząc, że dolne ściągi (najbardziej obciążone) wytrzymają napór słupa cieczy.

Podsumowanie: Inwestycja w pewność

Koszt ściągów i nakrętek w skali budżetu budowy wieżowca czy mostu jest pomijalny (promile wartości). Jednak skutki ich awarii – od konieczności kucia betonu po zagrożenie życia pracowników – są gigantyczne. W konstrukcjach wielkogabarytowych nie ma miejsca na kompromisy. Anatomia bezpiecznego szalunku opiera się na zdrowym kręgosłupie, którym są certyfikowane, atestowane akcesoria od sprawdzonego producenta. To ubezpieczenie, które montuje się wprost w strukturę budowy.

FAQ – Krótko i technicznie

Jaka jest wytrzymałość standardowego ściągu DW15?

Dla certyfikowanych ściągów (np. ze stali ST900/1100) granica plastyczności wynosi zazwyczaj ok. 90-100 kN, a siła zrywająca może przekraczać 190 kN. Wartości te muszą być potwierdzone w karcie technicznej produktu.

Czy nakrętki talerzowe można spawać do konstrukcji stalowych?

Zdecydowanie odradza się spawanie nakrętek żeliwnych, ponieważ struktura żeliwa ulega degradacji pod wpływem temperatury, co drastycznie osłabia element. Należy stosować nakrętki spawalne (stalowe) dedykowane do takich połączeń.

Czy ściągi szalunkowe można łączyć (przedłużać)?

Tak, przy użyciu specjalnych nakrętek łączących (sześciokątnych lub okrągłych) o odpowiedniej długości, które gwarantują przeniesienie pełnej siły rozciągającej. Muszą one posiadać wewnątrz ogranicznik wkręcania, aby zapewnić symetryczne połączenie prętów.

Dlaczego nakrętki talerzowe są cynkowane?

Ocynk chroni gwint przed korozją, która mogłaby utrudnić demontaż po betonowaniu, oraz zabezpiecza powierzchnię styku talerza z profilem szalunkowym, zapewniając odpowiedni poślizg przy dokręcaniu.

Czy GP-SYSTEM dostarcza rurki dystansowe do ściągów?

Tak, w ofercie znajdują się kompletne systemy: ściągi, nakrętki oraz rurki dystansowe PCV wraz z korkami i stożkami, co pozwala na szczelne i precyzyjne wykonanie przepustu w betonie.

Materiał zewnętrzny