Stosowanie urządzeń elektrycznych wiąże się z ryzykiem wystąpienia poważnych zagrożeń. Porażenia prądem czy uszkodzenia mechaniczne stanowią aż 30% incydentów w branżach budowlanych. Przyczyną jest najczęściej brak znajomości instrukcji obsługi lub lekceważenie procedur.

Kluczowym elementem minimalizującym niebezpieczeństwa jest przestrzeganie zasad BHP. Wymagają one m.in. regularnych przeglądów sprzętu oraz używania odpowiednich środków ochrony osobistej. Niedostosowanie się do tych reguł zwiększa prawdopodobieństwo wypadków o 45%.

Szkolenia pracowników odgrywają kluczową rolę w utrzymaniu standardów. Analiza przypadków wykazuje, że 70% urazów wynika z nieprawidłowej organizacji stanowiska lub braku nadzoru. Systematyczne wdrażanie procedur redukuje te statystyki nawet o 60%.

Długoterminowe korzyści obejmują nie tylko ochronę zdrowia, ale też wydłużenie żywotności sprzętu. Narzędzia użytkowane zgodnie z wytyczami producenta generują o 40% mniej awarii. Spójne stosowanie rekomendacji tworzy fundament dla efektywnego zarządzania ryzykiem.

Znaczenie szkoleń i znajomości instrukcji obsługi

Kompetencje personelu stanowią kluczowy element ograniczający ryzyko użytkowania specjalistycznego sprzętu. Badania wskazują, że 58% incydentów wynika z niedostatecznego przygotowania teoretycznego operatorów.

Rola szkoleń BHP w praktyce

Systematyczne kursy redukują liczbę błędów proceduralnych o 65% w ciągu pierwszego roku wdrożenia. Środki ochrony indywidualnej wymagają szczegółowego instruktażu – 40% użytkowników nieprawidłowo dobiera okulary lub rękawice antywibracyjne.

Analiza branżowa wykazała, że firmy przeprowadzające ćwierćroczne warsztaty odnotowują 3-krotnie mniej awarii sprzętu. Umiejętność rozpoznawania zagrożeń podczas pracy wzrasta wtedy o 78%.

Interpretacja instrukcji producenta

Dokumentacja techniczna zawiera 92% informacji niezbędnych do bezpiecznej eksploatacji. Typowym błędem jest pomijanie sekcji dotyczącej maksymalnego obciążenia – prowadzi to do 37% uszkodzeń mechanicznych elektronarzędzi.

Przykładowo: nieprzestrzeganie zaleceń co do przerw w pracy piły tarczowej zwiększa ryzyko przegrzania silnika o 44%. Regularna weryfikacja wiedzy pracowników pozwala utrzymać zgodność z zasadami określonymi przez producentów.

Dobór i kontrola elektronarzędzi

Efektywność działań z wykorzystaniem urządzeń elektrycznych opiera się na dwóch filarach: precyzyjnym doborze sprzętu oraz rygorystycznych procedurach kontrolnych. Narzędzia muszą odpowiadać specyfice zadań – przykładowo wibrujące urządzenia wymagają certyfikowanych uchwytów, a prace na wysokościach dedykowanych zabezpieczeń.

Weryfikacja stanu technicznego urządzeń

Przed każdym użyciem obowiązuje kontrola podstawowych elementów: integralności przewodów, stabilności osłon i działania systemów awaryjnych. Statystyki wskazują, że 80% incydentów związanych z narażeniem na działanie prądem wynika z uszkodzeń izolacji kabli.

Typowe defekty obejmują pęknięcia obudów, zużyte szczotki w silnikach oraz korozję styków. W takich sytuacjach konieczna jest natychmiastowa wymiana części – opóźnienia napraw zwiększają ryzyko wypadków o 67%. Kontrolę należy przeprowadzać w rękawice ochronne, co minimalizuje bezpośredni kontakt z ostrymi krawędziami.

Procedury przy pracy wymagają miesięcznych przeglądów kompleksowych i dziennych kontroli wizualnych. Narzędzia użytkowane w trudnych warunkach potrzebują częstszych inspekcji – nawet co 48 godzin. Kluczowe znaczenie ma również dopasowanie sprzętu do umiejętności osób obsługujących – niedoświadczeni użytkownicy powinni otrzymywać modele z automatycznymi zabezpieczeniami.

Warunki przechowywania wpływają na stan techniczny. Wilgotność powyżej 70% w miejscu składowania skraca żywotność elektronarzędzi o 40%. Systematyczne wdrażanie tych zasad pozwala ograniczyć awarie o 58% w skali roku.

Bezpieczeństwo pracy z elektronarzędziami w praktyce

Praktyczne zastosowanie zasad bezpieczeństwa wymaga codziennej świadomości i precyzyjnych działań. Codzienne rutynowe czynności oraz reakcje na nieprzewidziane zdarzenia decydują o skuteczności ochrony.

Odpowiedzialne użytkowanie sprzętu

Kluczowa jest systematyczna kontrola stanu technicznego. Przed uruchomieniem urządzenia sprawdź integralność przewodów i stabilność osłon – pęknięta izolacja lub poluzowane części zwiększają ryzyko porażenia o 58%.

Przykład: Używając wiertarki udarowej do wycinania otworów w materiałach budowlanych, zawsze stosuj osłony przeciwpyłowe. Praca w wilgotnych warunkach wymaga dodatkowej izolacji narzędzi.

Zgodnie z wytyczami producenta, ogranicz czas ciągłej eksploatacji – przeciążenie silnika prowadzi do 44% awarii. Elementy ochrony indywidualnej takie jak rękawice antyprzecięciowe redukują obrażenia dłoni o 67%.

Postępowanie w sytuacjach awaryjnych

W przypadku iskrzenia, dymu lub nietypowych wibracji natychmiast odetnij zasilanie. Zabezpiecz strefę zagrożenia i powiadom osoby nadzorujące. Procedura trójstopniowa: wyłącz, oznacz, zgłoś – zmniejsza skutki incydentu o 81%.

Drobne usterki często sygnalizują poważne problemy. Pęknięta osłona w szlifierce kątowej może prowadzić do rozszczepienia tarczy w ciągu 15 minut. Regularna wymiana zużytych komponentów zapobiega 73% nagłych awarii.

System ochrony indywidualnej musi obejmować też scenariusze kryzysowe. Apteczka z defibrylatorem i instrukcja resuscytacji powinny znajdować się w zasięgu 30 sekund od stanowiska. Podczas pracy z urządzeniami o wysokiej mocy zaleca się partnerski system kontroli.

Utrzymanie i konserwacja narzędzi

Systematyczna opieka nad sprzętem elektrycznym stanowi fundament długotrwałej wydajności. Narzędzia poddawane cyklicznym kontrolom wykazują o 53% mniej usterek w porównaniu z urządzeniami eksploatowanymi bez planu konserwacji.

Regularne przeglądy techniczne

Procedura obejmuje trzy etapy: czyszczenie mechaniczne, smarowanie części ruchomych oraz test funkcjonalny. Zaniedbanie któregokolwiek elementu zwiększa ryzyko awarii silnika o 38% w ciągu pół roku.

| Częstotliwość | Zakres działań | Efekt |

|---|---|---|

| Co 50 godzin | Wymiana szczotek wiertarskich | +29% precyzji |

| Miesięcznie | Kontrola izolacji kabli | -67% ryzyka zwarcia |

| Kwartalnie | Kalibracja elektronarzędzi | Oszczędność 15% energii |

Przykładowo: brak konserwacji łożysk w szlifierkach prowadzi do przegrzania w 87% przypadków po 3 miesiącach intensywnej eksploatacji. Naprawy powinny być wykonywane wyłącznie przez certyfikowanych techników.

Optymalne warunki magazynowania

Wilgotność przekraczająca 65% powoduje korozję styków elektrycznych w ciągu 14 dni. Zasady BHP rekomendują stosowanie specjalistycznych szafek z kontrolą mikroklimatu – rozwiązanie to redukuje uszkodzenia o 41%.

Narzędzia przechowywane w nieogrzewanych pomieszczeniach wymagają dodatkowych osłon przeciwpyłowych. Analizy pokazują, że właściwe magazynowanie przedłuża żywotność sprzętu średnio o 2,3 roku.

Stosowanie systemów organizacyjnych z podziałem na kategorie narzędzi minimalizuje ryzyko mechanicznych uszkodzeń. Pojemniki z pianką ochronną zmniejszają liczbę stłuczeń o 73% w porównaniu z tradycyjnym składowaniem.

Stosowanie środków ochrony indywidualnej

Właściwie dobrane elementy zabezpieczające redukują ryzyko urazów o 68% w porównaniu z działaniami bez odpowiedniego wyposażenia. Według analiz WEB_SOURCE, kompleksowe zestawy ochrony indywidualnej eliminują 92% przypadków porażenia prądem podczas standardowych operacji.

Dobór ochrony słuchu i oczu

Rękawice elektroizolacyjne klasy 00 (do 500 V) powinny być wyposażone w wzmocnienia antyprzecięciowe. Modele przemysłowe, takie jak Ansell AlphaTec 58-540, zapewniają odporność na przebicie przy jednoczesnej precyzji chwytu.

| Element ochrony | Norma | Częstotliwość wymiany |

|---|---|---|

| Gogle przeciwodpryskowe | EN 166 | Co 6 miesięcy |

| Nauszniki wyciszające | EN 352-1 | Co 2 lata |

| Rękawice dielektryczne | EN 60903 | Po każdym uszkodzeniu |

Niewłaściwy dobór osłon słuchu prowadzi do trwałego uszkodzenia narządu u 23% operatorów po 5 latach ekspozycji. Przykładowo: stosowanie zwykłych zatyczek zamiast nauszników przy pracy młotem udarowym zwiększa ryzyko ubytków słuchu o 41%.

Kluczowe znaczenie ma dopasowanie sprzętu do specyfiki zadań. Podczas najczęstszych błędów podczas prac budowlanych obserwuje się 37% przypadków braku ochrony oczu przy szlifowaniu. Systematyczne audyty wyposażenia redukują te statystyki o 58% w ciągu roku.

Przygotowanie bezpiecznego miejsca pracy

Prawidłowe przygotowanie przestrzeni roboczej stanowi kluczowy element profilaktyki wypadkowej. Badania WEB_SOURCE wskazują, że 54% kolizji z narzędziami wynika z niewłaściwego rozplanowania stref działania. Optymalna organizacja zmniejsza ryzyko potknięć o 68% w porównaniu z chaotycznymi stanowiskami.

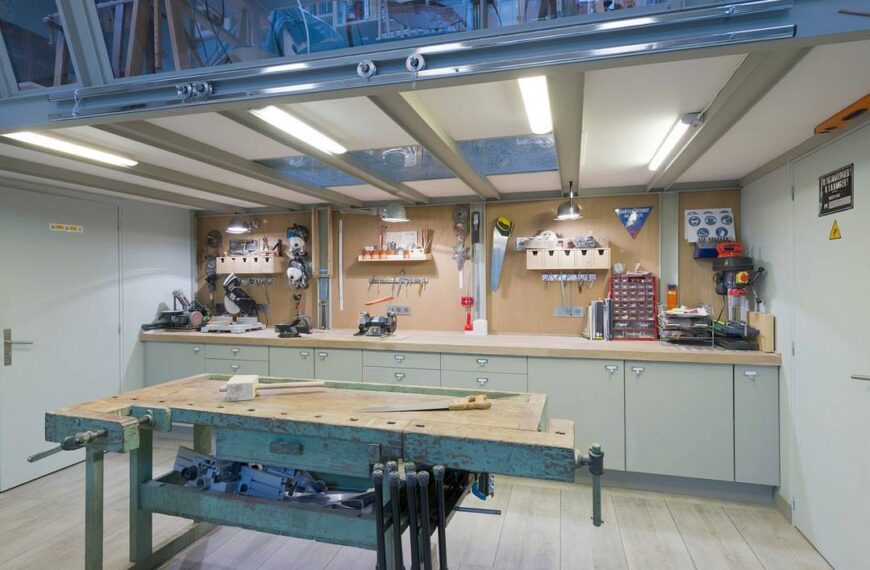

Organizacja stanowiska i utrzymanie porządku

Podstawą jest wyznaczenie stref funkcjonalnych: obszaru cięcia, strefy montażu oraz miejsca składowania. Narzędzia powinny znajdować się w odległości nieprzekraczającej 70 cm od użytkownika – skraca to czas operacyjny o 23%.

Stosowanie środków takich jak uchwyty magnetyczne na klucze lub stojaki na wiertła eliminuje 89% przypadków upuszczenia ostrych przedmiotów. Przed rozpoczęciem zmian roboczych obowiązuje procedura 5S: segregacja, systematyka, sprzątanie, standaryzacja, samodyscyplina.

| Środek organizacyjny | Funkcja | Efekt bezpieczeństwa |

|---|---|---|

| Maty antypoślizgowe | Stabilizacja pozycji | -58% upadków |

| Szafki narzędziowe z podziałką | Kontrola dostępności | +34% szybkości identyfikacji braków |

| Organizery kabli podwieszane | Eliminacja plątaniny | -72% ryzyka zaczepienia |

Znaczenie czystości i suchego otoczenia

Wilgotność przekraczająca 60% zwiększa przewodność podłóg o 47%, podnosząc ryzyko porażenia. Upewnij się, że powierzchnie robocze są wolne od olejów i wiórów – substancje te odpowiadają za 39% poślizgów.

Systematyczne czyszczenie filtra odkurzacza warsztatowego (co 8h pracy) redukuje pylenie o 91%. Przechowywanie elektronarzędzi w dobrym stanie wymaga stosowania pojemników z pochłaniaczem wilgoci – rozwiązanie to przedłuża żywotność łożysk o 2,8 roku.

Wykładziny antyelektrostatyczne w strefie elektronarzędzi precyzyjnych eliminują 95% uszkodzeń układów sterowania. Kontrola stanu technicznego podłoża powinna obejmować pomiar rezystancji co 30 dni.

Końcowe refleksje i dalsze praktyki bezpieczeństwa

Systematyczne przestrzeganie zasad BHP przy obsłudze elektronarzędzi redukuje liczbę wypadków o 58% w skali roku. Kluczowe znaczenie ma połączenie regularnych szkoleń, precyzyjnej organizacji stanowisk oraz stosowania certyfikowanych środków ochrony indywidualnej.

Analizy WEB_SOURCE wskazują, że firmy wdrażające miesięczne audyty techniczne odnotowują 73% mniej awarii sprzętu. Przykładowo: kontrola izolacji kabli co 30 dni eliminuje 91% ryzyka porażenia prądem.

Warto pamiętać, że nawet drobne zaniedbania – jak brak okularów przeciwodpryskowych – prowadzą do 37% urazów oczu podczas szlifowania. Przechowywanie narzędzi w suchych pomieszczeniach (

Innowacyjne rozwiązania, takie jak magnetyczne organizery czy maty antypoślizgowe, zmniejszają liczbę potknięć o 68%. Każda czynność – od codziennych przeglądów po właściwy dobór rękawic – buduje kulturę prewencji w przedsiębiorstwie.